半導体材料の一つであるシリコンウエハについて書いてみる。

<シリコンウエハと半導体チップ>

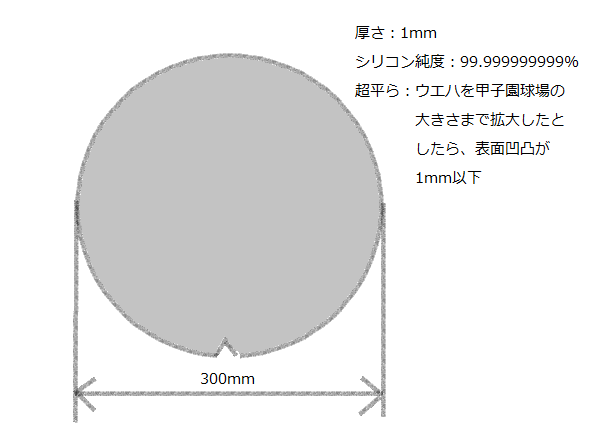

シリコンウエハは図.1のような円盤である。

何の加工もしていないものをベアシリコンという。(Bare:裸の、そのままの)

この上に微細回路を積み上げていくので、超平らであることが求められる。

仮に甲子園球場の大きさまで拡大しても表面凹凸は1mm以下と超平らである。

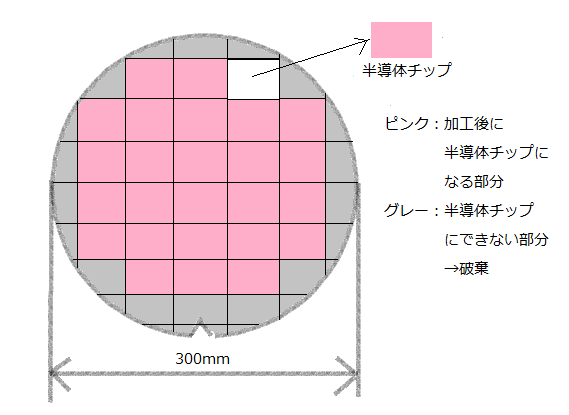

図.2 に加工後のシリコンウエハを示す。

ピンク色の部分がカットされて、1枚の半導体チップとなる。

このチップに配線をつけて、取り付けるだけの状態にして出荷される。

電化製品メーカに納入され、電化製品に組付けられる。

たとえば画像センサーの半導体の場合、Appleの工場に納入され

iPhoneのカメラ部分に取り付けられる。

グレーの部分は半導体チップにはならず破棄される。

<シリコンウエハの今後>

直径300mmが主流だが、450mmに移行していくと思われる。

理由は増産とコスト削減のためだ。

直径が大きくなればなるほど、

図.2のピンクの半導体チップの枚数が増える。

1枚当たりの半導体チップ量が増えれば、

増産とコスト削減が可能になる。

<直径450mmのシリコンウエハの問題点>

・ 直径450mmは割れるリスクが大きくなるのではないか 。

シリコンウエハの移動は機械がほぼ全て行っているため、

割れないかもしれない。

しかし、肌感覚として直径300mmの大きさが

人間の手で扱える限界だと感じる。

・450mm対応の半導体製造機械を新規に買う必要が出る。

そのため、半導体メーカは膨大な設備投資が必要になる。

設備投資が増えれば、減価償却費が重くのしかかる。

増産のメリットに対して諸刃の剣になる。

・1枚に対する製造ミス被害額が大きくなる。

製造ミス被害額が今までの1.5倍のカウンターで効いてくる。

<その他>

半導体メーカはシリコンウエハを作っていない。

ウエハメーカから購入してきている。

コストの関係で「餅は餅屋」と分業になっている。

ちなみにウエハメーカ上位3社は以下。

1位:信越半導体(日本)

2位:SUMCO(日本:サムコ、住友・三菱系)

3位:Siltronic(ドイツ)

日本のメーカが世界の約70%を生産している。

購入以外だと、試験用ウエハは加工した表面をまっさらに研磨して、

再利用している。

参考文献:半導体工場のすべて

設備・材料・プロセスから復活の処方箋まで

著者:菊池 正典 出版:ダイヤモンド社 p.34,35,42,43,72,86,